Кто производит эскалаторы для метро?

2026-01-15

Когда задают такой вопрос, часто ждут простого списка брендов — Otis, Kone, что-то в этом роде. Но реальность, особенно на нашем рынке, куда сложнее и интереснее. Многое из того, что мы видим в подземке, — это результат длинных цепочек поставок, локализации и иногда довольно неожиданных партнёрств. Попробую разложить по полочкам, как это часто бывает на практике.

Мировые игроки и их реальное присутствие

Да, исторически тон задавали западные компании. Otis, ThyssenKrupp, Schindler — их названия на табличках видели все. Но важно понимать: сегодня это часто лишь имя. Большинство агрегатов для постсоветского пространства собираются на местных заводах этих концернов, например, в Подмосковье или под Санкт-Петербургом. Комплектующие — от двигателей до ступеней — могут быть откуда угодно: Китай, Чехия, Италия. Полностью ?импортный? эскалатор в метро — сейчас большая редкость, это экономически нецелесообразно.

Был у меня опыт взаимодействия по проекту модернизации. Заказчик хотел ?настоящий немецкий? привод. В итоге привезли коробку, собранную в Польше из китайского ротора и французского редуктора. Сборка — да, качественная, но миф о стопроцентном происхождении развеялся быстро. Это нормальная глобальная практика, просто о ней не кричат.

Ещё один нюанс — адаптация. Готовая модель для, скажем, парижского метро не подойдёт для наших станций-?сороконожек? с их огромной высотой подъёма и пиковой нагрузкой. Приходится серьёзно перерабатывать расчёты на прочность и систему охлаждения. Инженеры головного офиса далеко не всегда с первого раза понимают специфику наших условий эксплуатации — мороз на улице и плюсовая температура в тоннеле, слякоть, песок. На это уходят месяцы согласований.

Восток как новый цех

Тут уже лет пятнадцаь как доминирует Китай. Но и это не монолит. Есть гиганты вроде Hitachi (да, это японский бренд, но производство часто там же), Canny, SJEC. Они делают добротные, технологичные машины, которые поставляют по всему миру, включая Азию и Ближний Восток. Их документация иногда хромает, но железо — надёжное.

А есть второй эшелон — множество региональных заводов, которые могут делать как целые эскалаторы, так и, что чаще, ключевые компоненты: балюстрады, тяговые машины, цепи. Именно их продукцию можно встретить в составе ?европейских? аппаратов или в проектах, где важен жёсткий бюджет. Качество может плавать от партии к партии, поэтому нужен жёсткий входной контроль. Помню, как одна партия ступеней имела разницу в геометрии в пару миллиметров — пришлось срочно перенастраивать монтажную линию.

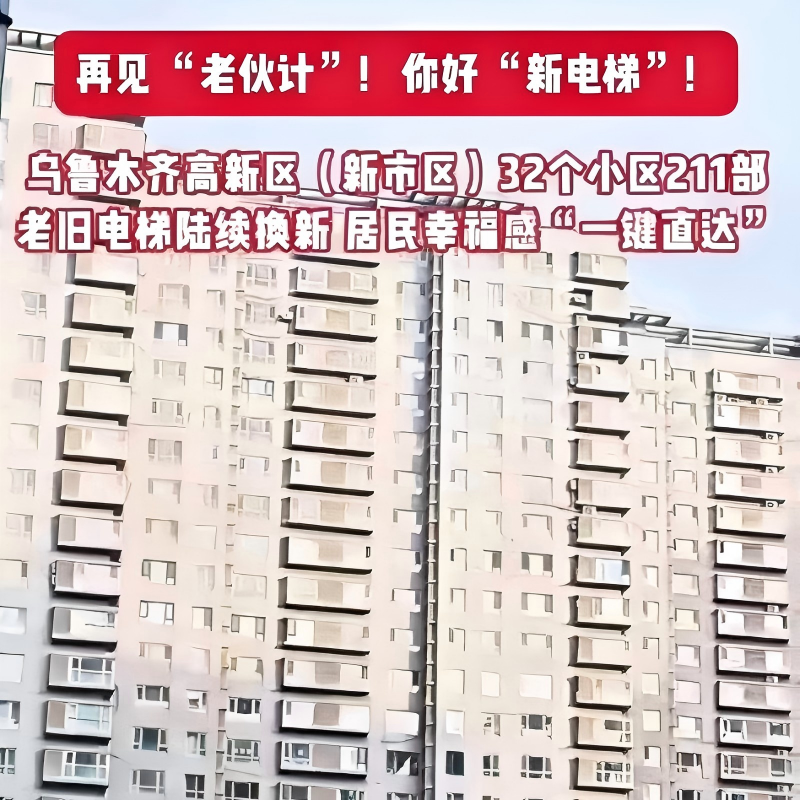

К слову, о конкретных именах. Натыкался на ООО Синьцзян-Тяньшаньская компания по производству лифтов (https://www.tselevator.ru). Они с 1997 года работают, база в Урумчи. Заявлено полное производство: лифты, эскалаторы, пассажирские конвейеры. Для внутреннего китайского рынка и, возможно, стран ШОС — вполне серьёзный игрок. В их нише — обеспечение комплексных решений для транспортных узлов и торговых центров. На наш рынок, думаю, идут пока больше как поставщик компонентов или подрядчик для китайских инфраструктурных проектов за рубежом.

Наше наследство и попытки возрождения

Нельзя забывать про ?Ленинградский лифтостроительный завод? (ЛЛЗ, ныне часть ?Лифтмаша?) или ?Подольский лифтовый завод?. Они делали эскалаторы для советского метро. Конструкции — на века, но морально и технологически устарели. Проблема в том, что полноценного нового производства ?с нуля? так и не запустили. Чаще идёт модернизация старых конструкций новыми комплектующими. Собрать новый эскалатор целиком из российских компонентов — пока, увы, нереально. Нет своего производства высоконагруженных цепей, надёжных систем контроля скорости. Пытаются, но путь долгий.

Одна из главных головных болей — балки. Раньше их делали на Урале, сейчас технологии и оснастка требуют огромных вложений. Часто проще и дешевле заказать в Китае по своим чертежам, что многие и делают. Но это снова уводит нас от ответа ?кто производитель? к ответу ?кто интегратор?.

Ключевой момент: интеграция и ответственность

Вот мы и подошли к главному. Для метрополитена критичен не столько бренд на шильдике, сколько компания-генподрядчик, которая берёт на себя всю ответственность: проектирование под конкретную шахту, поставку, монтаж, пусконаладку и, главное, долгосрочное обслуживание. Именно эта компания и будет для заказчика ?производителем?, даже если она лишь собирает пазл из компонентов со всего мира.

Она должна иметь лицензии МЧС, штат аттестованных монтажников и сервисных инженеров, которые будут на месте 24/7. Потому что когда встаёт эскалатор на станции в час-пик — всем плевать, где сделана его тяговая машина. Важно, чтобы через 20 минут приехала бригада и всё починила. Вот эта сервисная экосистема — и есть настоящий продукт.

Бывали случаи, когда метрополитен закупал технику у одного ?производителя?, а через пару лет выяснялось, что тот свернул сервисное подразделение в регионе. Искать оригинальные запчасти становилось подвигом, приходилось переделывать узлы под аналоги. Поэтому сейчас в тендерах всё чаще смотрят не на красивую презентацию, а на наличие сервисного центра в радиусе 50 км и склад наиболее изнашиваемых деталей.

Что в итоге? Смешанная реальность

Так кто же производит? Ответ сегодня — глобальная сеть. Европейский или японский бренд как гарант инженерии и безопасности. Китайские или, реже, турецкие заводы как производственные площадки для металлоконструкций и стандартных узлов. Возможно, какие-то высокотехнологичные компоненты (системы управления, датчики) — из Германии или Японии. И локальная инжиниринговая компания, которая всё это сводит воедино, адаптирует под СНиПы и несёт штандарт перед метрополитеном.

Тренд будущего — дальнейшая локализация. Не сборка из готовых китов, а именно развитие собственной производственной базы для ключевых элементов. Пока это слабое место. Но те же китайские партнёры, вроде упомянутой Синьцзян-Тяньшаньской компании, которые имеют полный цикл от литья до электроники, могут стать здесь не просто поставщиками, а технологическими партнёрами для передачи компетенций. Вопрос в политической и экономической воле с обеих сторон.

Поэтому, когда видите новый эскалатор в метро, знайте: его история происхождения может быть не менее запутанной и международной, чем маршруты поездов в тоннелях под ним. И главный герой этой истории — часто не имя на табличке, а та самая бригада, что его монтировала в три смены и теперь дежурит с инструментом на ближайшей точке техобслуживания.