Китайские траволаторы: технологии и экология?

2026-01-15

Когда слышишь ?китайские траволаторы?, первое, что приходит в голову многим — это низкая цена и сомнительная надёжность. Устаревший стереотип, честно говоря. За последние лет десять ситуация изменилась кардинально, но предубеждение остаётся. Работая с этим оборудованием, постоянно сталкиваешься с таким скепсисом у клиентов. А между тем, вопрос уже давно не в том, ?сломаются ли они через год?, а в том, как именно современные китайские производители балансируют между внедрением новых технологий и требованиями экологии, которые сейчас ужесточаются повсеместно. И этот баланс — штука очень неочевидная, полная компромиссов и неожиданных решений.

От железа к ?мозгам?: эволюция подхода

Раньше, лет так до 2010-х, упор действительно делался на простое и дешёвое железо. Собрать, продать, забыть. Но рынок заставил думать иначе. Сейчас ключевое отличие — это системы управления. Взять, к примеру, частотные преобразователи. Раньше их ставили импортные, чаще всего европейские. Сейчас же многие китайские заводы, особенно крупные, разрабатывают и выпускают свои. Не скажу, что они сразу догнали по тонкости настроек того же Siemens, но по надёжности в стандартных режимах работы — уже вполне на уровне. И главное — они лучше адаптированы к местным сетевым перепадам напряжения, что для многих регионов СНГ критически важно.

Но здесь же и кроется первый экологический парадокс. Энергоэффективность такого привода, конечно, выше, чем у старых релейных систем. Двигатель потребляет меньше в режиме частичной нагрузки. Однако сами эти преобразователи, их производство и последующая утилизация — это уже новый пласт проблем. Свинец в пайках, редкоземельные элементы в магнитах двигателей. На одном из объектов в Казахстане мы как раз столкнулись с вопросом утилизации старых блоков управления от траволаторов, установленных в середине 2000-х. Никто об этом изначально не думал.

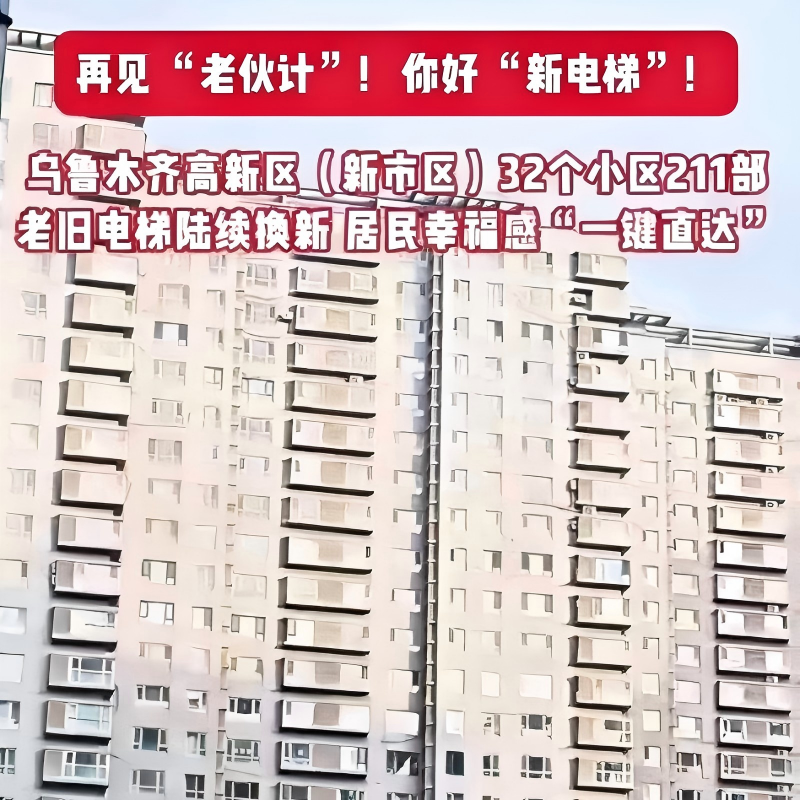

Поэтому сейчас в технических заданиях от продвинутых заказчиков всё чаще мелькает пункт не просто о сертификате соответствия, а о наличии документации по end-of-life recycling. И некоторые производители уже начали на это реагировать. Видел, например, как на заводе ООО Синьцзян-Тяньшаньская компания по производству лифтов (те самые, что с сайта https://www.tselevator.ru) для новых моделей пассажирских конвейеров начали маркировать пластиковые компоненты балюстрады по типам полимеров — чтобы потом было проще сортировать. Мелочь, но показательная.

Материалы: долговечность vs. ?зелёность?

С шасси и несущими конструкциями всё более-менее ясно — сталь, и чаще всего качественная. Основная экологическая дискуссия разворачивается вокруг отделки и ?наполнения?. Стеклянные балюстрады, например. Спрос на них растёт, выглядят современно. Но энергоёмкость производства стекла огромна. Китайские производители часто предлагают как альтернативу высокопрочные поликарбонатные панели. Они легче, их проще транспортировать (меньший углеродный след от логистики), да и в случае вандализма замена обходится дешевле. Но вот с точки зрения полного жизненного цикла… Переработка того же поликарбоната — процесс куда более сложный и дорогой, чем переплавка стекла.

На практике выбор часто упирается в местные нормы пожарной безопасности. Некоторые полимеры банально не проходят по классу горючести для метро или крупных торговых центров, и приходится возвращаться к стеклу или нержавейке. Это тот самый случай, когда экологические соображения разбиваются о требования безопасности, и спорить тут бесполезно.

Ещё один интересный момент — смазочные материалы и масла в редукторах. Тренд на ?пожизненную? заправку, то есть на масло, которое теоретически не требует замены в течение всего срока службы. Звучит экологично: меньше отходов. Но по факту, при наших-то условиях эксплуатации — пыль, перепады температур от -40 до +40 — этот ресурс часто вырабатывается досрочно. И если не менять масло вовсе, как советует инструкция, можно угробить редуктор лет через 10-12. А это уже тонны металлических отходов. Так что иногда классическая регулярная замена оказывается более sustainable решением в долгосрочной перспективе, хоть и производит регулярные жидкие отходы. Вот такой замкнутый круг.

Энергопотребление: умные режимы и их подводные камни

Практически все современные модели оснащены режимом пониженного энергопотребления — когда при отсутствии пассажиров скорость снижается до минимальной или движение вообще останавливается, а запускается от датчиков. Технология, в общем-то, не новая, но в китайском исполнении она часто идёт в комплекте с агрессивной экономией на компонентах. Самая частая проблема — ложные срабатывания датчиков или, наоборот, нераспознавание человека.

Помню историю с поставкой в один торговый центр, где траволаторы в ?спящем? режиме запускались от тени высоких пальм, падавшей от верхнего света. Каждые пять минут разгонялись вхолостую. Экономия сводилась на нет, плюс износ пусковой аппаратуры. Пришлось перепрограммировать пороги срабатывания на месте, лезть в ПО. Оказалось, что заводские настройки были сделаны для идеально ровного искусственного освещения, без учёта реальных условий. Это общая беда — софт и ?железо? часто разрабатываются в отрыве от сценариев реальной эксплуатации.

С другой стороны, когда эта система отлажена, экономия действительно существенная. Особенно на длинных наклонных траволаторах в аэропортах. Но считать её абсолютным экологическим благом нельзя. Тот же частый пусковой ток — это дополнительная нагрузка на сеть и, косвенно, возможные более высокие выбросы на электростанции в пиковые моменты. Инженеры с ООО Синьцзян-Тяньшаньская компания по производству лифтов, с которыми доводилось обсуждать эту тему, признавались, что сейчас они больше внимания уделяют не просто ?засыпанию? конвейера, а плавному, предсказуемому алгоритму разгона и замедления, который меньше вредит и механике, и сети.

Логистика и монтаж: скрытый экологический след

Об этом редко говорят в брошюрах, но для меня как для монтажника это один из самых болезненных пунктов. Китайские заводы, стремясь снизить стоимость, часто экономят на упаковке. Или, что хуже, на степени заводской готовности модулей. Приходит, бывало, конвейер в виде горы отдельных деталей, которые нужно варить и подгонять на объекте. А это — пыль, шум, отходы металла от резки, расход электродов, работа дизельных генераторов, если объект ещё не подключён к сети. Экологический след такого монтажа зашкаливает.

Сейчас тренд — это максимальная предварительная сборка и настройка на заводе. Большие модули, которые нужно только смонтировать на подготовленное основание и подключить. Это сокращает время монтажа в разы и резко снижает местное воздействие на окружающую среду стройплощадки. Компания из Урумчи, которую я упоминал, как раз двигается в этом направлении. Их цеха в Экономико-технологической зоне развития Урумчи позволяют собирать и тестировать целые пролёты перед отправкой. Для клиента это, конечно, тоже плюс — меньше мороки.

Но и здесь есть обратная сторона. Такой крупногабаритный модуль требует специального транспорта для перевозки, больше топлива на доставку. Получается, что мы переносим вредные выбросы из точки монтажа на трассу и на заводской район. Идеального решения нет, это всегда поиск компромисса между локальным ущербом на объекте и глобальным следом от логистики.

Ремонтопригодность и жизненный цикл: главный экологический вызов

Вот что, на мой взгляд, является самым слабым местом в контексте экологии. Философия ?use-and-throw? постепенно проникает и в тяжёлое оборудование. Некоторые новые модели траволаторов проектируются так, что замена, скажем, того же приводного блока требует практически полной разборки балюстрады. Это увеличивает время ремонта, а значит, и простой, во время которого люди пойдут на эскалатор или лифт, увеличивая их нагрузку и износ.

Более того, стремление к минимализму и дизайну часто приводит к использованию нестандартных, проприетарных креплений и деталей. Сломалась литая ручка на поручне? Жди месяц поставки с завода, потому что на рынке аналога нет. А проще заказчику — поменять весь поручень. Больше отходов.

Правильный, экологичный с точки зрения жизненного цикла подход — это проектирование для лёгкого демонтажа и ремонта. Чтобы можно было заменить изношенную ступень, не трогая соседние. Чтобы электропроводка была в лотках, а не замурована в металлоконструкции. Этому, к счастью, начинают учиться. На последней выставке в Шанхае видел концепт, где все основные узлы крепились на клипсах и стандартных болтах. И в паспорте оборудования был чёткий disassembly guide. Думаю, лет через пять это станет must-have для любого серьёзного производителя, включая китайских. Потому что заказчики, особенно в Европе, уже сейчас смотрят на общую стоимость владения, куда входят и будущие расходы на ремонт, и утилизацию.

Итоги: не выбор, а баланс

Так что же в сухом остатке? Китайские траволаторы перестали быть просто дешёвой альтернативой. Их технологии, особенно в управлении и энергосбережении, стали сложнее и тоньше. Но экологичность — это не про волшебную кнопку. Это про совокупность тысяч решений: от выбора марки стали и типа пластика до алгоритма работы датчика и удобства монтажной отвёртки.

Самый честный вывод, который я могу сделать, глядя на десяток установленных объектов: они не ?зелёные? и не ?грязные?. Они — продукт компромисса между стоимостью, надёжностью, нормами и растущим внешним давлением в вопросах экологии. И этот компромисс становится всё более взвешенным. Производители вроде ООО Синьцзян-Тяньшаньская компания по производству лифтов, с их многолетним опытом с 1997 года, уже понимают, что будущее — не за самым дешёвым продуктом, а за тем, который сможет работать долго, эффективно и с предсказуемыми затратами на обслуживание и утилизацию.

Для нас, практиков, это значит, что теперь при выборе оборудования нужно задавать неудобные вопросы не только о цене и сроке поставки, но и о том, как чистить рельсы, как сортировать отходы при демонтаже и насколько доступна сервисная документация. Потому что настоящая экологичность начинается не с красивой этикетки, а с продуманной инженерии и честного разговора о том, что будет с машиной через 15-20 лет. А это, пожалуй, самый сложный технологический и культурный вызов для всей отрасли, не только китайской.