Китайские производители эскалаторов: инновации?

2026-01-12

Когда слышишь ?китайские эскалаторы?, первая мысль у многих — дешёвая копия, ?ноунейм? для бюджетных ТЦ. Я и сам лет десять назад так думал. Пока не пришлось плотно заняться поставками для одного крупного реконструкционного проекта в Казахстане, где бюджет был жёсткий, а требования по надёжности — нет. Тогда и начал копать глубже. Оказалось, что вопрос инноваций в этом сегменте — не про космические технологии, а про адаптацию, выносливость и, как ни странно, про довольно умную экономию. Но не тупую, а продуманную инженерами, которые знают, где можно сэкономить без потери качества, а где — ни в коем случае.

От копий к собственным решениям: эволюция, которую не замечают

Раньше да, брали готовые чертежи у европейцев или японцев, меняли материалы на более доступные и собирали. Проблемы были предсказуемые: шум, вибрация, частые поломки шаговых узлов. Ключевой перелом, на мой взгляд, начался лет 7-8 назад, когда несколько крупных заводов, типа того же Синьцзян-Тяньшаньского, стали вкладываться в свои КБ не для галочки, а реально. Не для создания чего-то революционного, а для решения конкретных ?болевых точек?: как сделать цепную или шатунную передачу тише и долговечнее в условиях сильных перепадов температур и высокой запылённости, характерных для многих регионов СНГ и самой Азии.

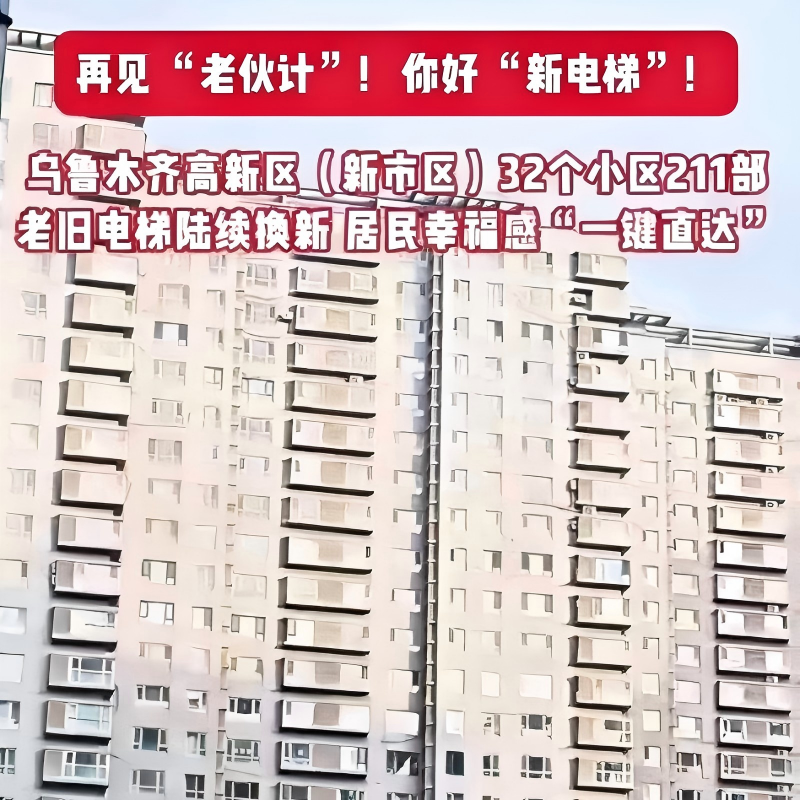

Я видел их внутренние отчёты по испытаниям. Это не просто ?проехали 1000 часов?. Они гоняют образцы в экстремальных условиях: например, на своём же заводе в Урумчи, где климат резко континентальный, или на специальных стендах с искусственным песком и пылью. Цель — не соответствовать абстрактному ГОСТу, а понять, где именно начнётся повышенный износ. Потом возвращаются к чертежам. Это и есть их базовая инновация — инженерная, приземлённая.

Отсюда и рост. Если раньше их продукцию брали только для объектов третьего эшелона, то сейчас те же китайские производители уверенно поставляют эскалаторы для станций метро в странах Африки, Азии, для крупных логистических хабов. Потому что доказали: их изделие проработает 15-20 лет при интенсивной нагрузке и минимальном обслуживании, которое, к слову, тоже часто ложится на их же сервисные центры.

Сайт как отражение подхода: не блеск, а функционал

Загляните на сайт ООО Синьцзян-Тяньшаньская компания по производству лифтов. Он не блещет анимацией и дизайнерскими изысками. Но там есть именно то, что ищет технический специалист или закупщик: подробные схемы типовых моделей, детальные спецификации на материалы (уже не просто ?сталь?, а марки стали для разных элементов), параметры энергопотребления. Видно, что сайт делали для работы, а не для впечатления. Адрес в пилотной зоне свободной торговли в Урумчи — это тоже сигнал о логистических и таможенных преимуществах для экспорта в наши страны.

В описании компании ключевая фраза — ?производство, монтаж, техническое обслуживание и продажа?. Это их бизнес-модель. Они не просто продают железо, они продают решение с полным циклом ответственности. Для заказчика в том же Казахстане или Узбекистане это критически важно: один подрядчик на всё, от фундамента до ежегодного ТО. И если что-то сломается, не будет споров между монтажниками и производителем — виновата одна компания.

Это, кстати, большая головная боль для европейских брендов, у которых часто производство в одной стране, а монтаж и сервис отдаются локальным подрядчикам. Китайцы же, особенно такие вертикально интегрированные холдинги, держат всё в своих руках. Это снижает издержки и повышает управляемость. Для клиента это надёжнее, даже если сам бренд не такой громкий.

Где инновации видны невооружённым глазом? В деталях

Давайте о конкретике. Возьмём балюстраду. Раньше делали из обычной нержавейки, которая через пару лет в людном месте покрывалась царапинами и теряла вид. Сейчас многие перешли на композитные материалы с износостойким покрытием, которое и выглядит лучше, и служит дольше. Или система смазки цепи. Вместо сложных и капризных автоматических систем, которые требуют качественного масла и чистоты, некоторые китайские инженеры предложили простую, но эффективную систему капельной подачи специальной густой смазки с увеличенным интервалом обслуживания. Это не высокие технологии сенсоров и IoT, но это рабочее решение для рынков, где квалификация сервисников может хромать.

Ещё один момент — модульность. Они научились делать эскалаторы крупными блоками, которые быстро монтируются на объекте. Это сокращает время установки с недель до дней. Для торгового центра, каждый день простоя которого — это огромные убытки, такой аргумент часто перевешивает даже немного более высокую цену европейского аналога.

Но и неудачи были. Помню историю с попыткой внедрить супер-экономичные асинхронные двигатели собственной разработки. В теории — меньше энергопотребление. На практике — проблемы с пусковым моментом при полной загрузке в мороз. Пришлось откатывать изменения и дорабатывать в кооперации с проверенным поставщиком моторов. Это показательно: они не боятся пробовать, но и не упрямятся в ошибках, если решение не работает. Быстро корректируют.

Что тормозит прорыв? Системные ограничения

Несмотря на прогресс, говорить о полном паритете с лидерами вроде Schindler или Otis пока рано. Основное слабое место — это премиальные материалы для критически важных компонентов, например, подшипников качения высочайшего класса точности или микропроцессорных систем управления. Здесь они часто зависят от импорта. Свои аналоги либо уступают по ресурсу, либо ещё не прошли достаточную проверку временем на тысячах объектов.

Ещё один момент — это восприятие. Им до сих пор приходится преодолевать стереотип. Чтобы выиграть тендер на объект престижного уровня, им нужно предложить не просто конкурентную цену, а цену, значительно ниже, компенсируя этим ?риск? в глазах заказчика. Это заставляет их постоянно держать низкую маржу и выжимать эффективность из логистики и производства, что, впрочем, тоже двигает инновации, но в области управления, а не инженерии.

Их сила — в сегменте ?рабочих лошадок?: метро, вокзалы, крупные торговые и логистические центры, где важна общая стоимость владения (цена + монтаж + обслуживание + энергопотребление) на протяжении 20-25 лет. Здесь их расчётливые, приземлённые инновации оказываются как раз кстати. Они не создают продукт ?для всех?, они создают продукт ?для конкретных сложных условий?.

Взгляд в будущее: куда движутся?

Сейчас основной тренд, который я у них наблюдаю, — это не умные эскалаторы, а ?умное обслуживание?. Внедрение систем дистанционного мониторинга, которые не столько для клиента, сколько для их собственных сервисных центров. Датчики вибрации, температуры, износа ключевых узлов передают данные, и сервисная бригада приезжает не по графику, а по фактическому состоянию. Это следующий логичный шаг от их полного цикла ответственности.

Второе — экологичность. Не та, что для отчётов, а реальная. Утилизация старых агрегатов, использование более перерабатываемых материалов. В Европе на это давно давят регуляторы, и китайские компании, нацеленные на экспорт, вынуждены подстраиваться, закупая соответствующие линии и разрабатывая стандарты.

Так что, если отвечать на вопрос из заголовка: да, инновации есть. Но это особый, прагматичный их вид. Это не про то, чтобы удивить мир, а про то, чтобы надёжно, долго и без лишних затрат работать в метро Алма-Аты, на вокзале в Ташкенте или в аэропорту Каира. И в этой нише они стали по-настоящему сильными игроками. Их история — это история эволюции от подражания к пониманию и решению реальных инженерных задач своего целевого рынка. А это, пожалуй, и есть самая ценная инновация.